目前數(shù)控轉(zhuǎn)臺主要是凸輪滾子結(jié)構(gòu)、渦輪蝸桿結(jié)構(gòu)、DD結(jié)構(gòu)、和諧波結(jié)構(gòu),下面是各種結(jié)構(gòu)的特點介紹。

(一).凸輪滾子結(jié)構(gòu)轉(zhuǎn)臺

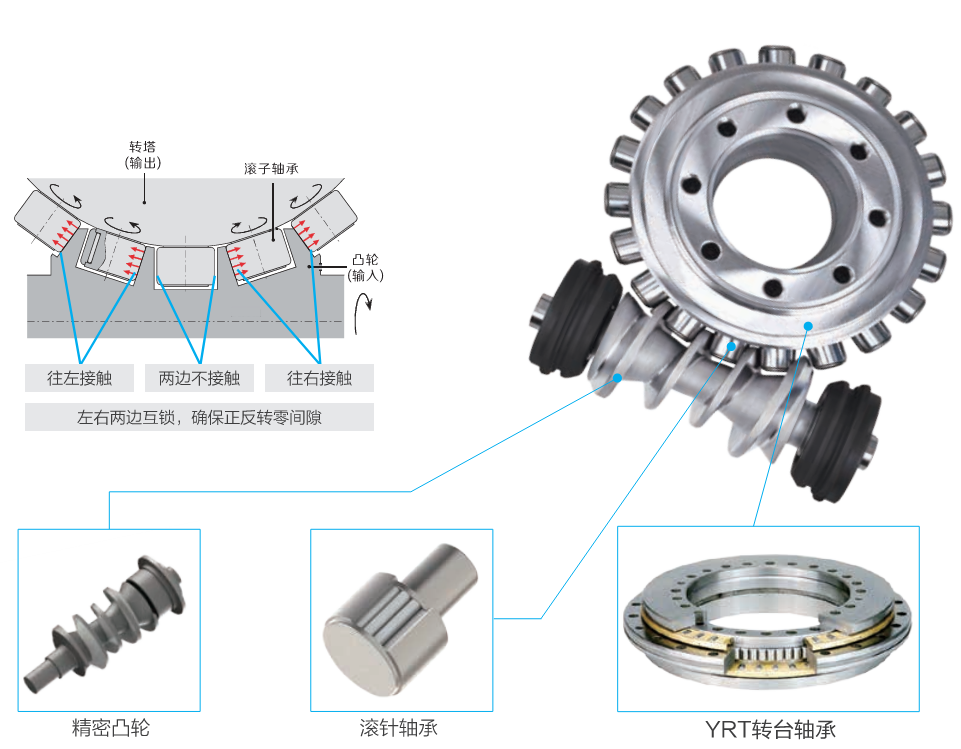

沃迪士數(shù)控回轉(zhuǎn)工作臺產(chǎn)品應(yīng)用的是凸輪弧面分度零間隙驅(qū)動技術(shù),具有其他原理機構(gòu)轉(zhuǎn)臺無可比擬的優(yōu)點。

凸輪滾子傳動應(yīng)用的弧面分度原理,是目前最精確的運動控制方式。工作件由一個輸入軸(弧面分度凸輪)及一個滾柱(輸出軸)組成,輸入軸上的凸輪槽表面與棍輪上的從動滾子元件外環(huán)表面呈線接觸嚙合,從而驅(qū)動轉(zhuǎn)輪(即工作臺)轉(zhuǎn)動。從動滾子元件在旋轉(zhuǎn)過程中利用內(nèi)部滾柱軸承來傳遞扭矩。這樣的工作原理保證了零背隙,優(yōu)異的工作精度和工作效率,并有效地避免內(nèi)部零件損耗,提供持久的高精度工作狀態(tài)。

特點

零背隙結(jié)構(gòu) → 實現(xiàn)精準(zhǔn)定位,精度更高

滾子與凸輪滾動傳遞→ 快速定位效率更高,最小化無效定位時間

預(yù)壓設(shè)計 → 時常保持零背隙,免維護

滾子與凸輪接觸面大 → 剛性比蝸輪蝸桿結(jié)構(gòu)轉(zhuǎn)臺更高

(二).蝸輪蝸桿結(jié)構(gòu)轉(zhuǎn)臺

蝸輪蝸桿傳動的兩軸是相互交叉垂直的;蝸桿可以看成為在圓柱體上沿著螺旋線繞有一個齒(單頭)或幾個齒(多頭)的螺旋,蝸輪就象個斜齒輪,但它的齒包著蝸桿。在嚙合時,蝸桿轉(zhuǎn)一轉(zhuǎn),就帶動蝸輪轉(zhuǎn)過一個(單頭蝸桿)或幾個齒(多頭蝸桿)。渦輪材料為磷青銅,無法加預(yù)壓,剛性差,隨著使用磨損整個轉(zhuǎn)臺精度不斷下降,導(dǎo)致極高的后期維修成本,給機床用戶及代理商都帶來很多困擾和經(jīng)濟損失。要規(guī)避蝸輪蝸桿結(jié)構(gòu)的缺點,蝸輪蝸桿的材料需要特殊處理(如日研、雷曼等高端品牌),但價格昂貴,一般客戶無力承擔(dān)。

(三).DD結(jié)構(gòu)轉(zhuǎn)臺

DD結(jié)構(gòu)是力矩電機直接驅(qū)動轉(zhuǎn)臺的結(jié)構(gòu),該產(chǎn)品的大力矩使其可以直接與運動裝置連接,從而省去了諸如減速器,齒輪箱,皮帶輪等連接機構(gòu),由于一般該型電機都配置了高解析度的編碼器,因此使該產(chǎn)品可以達到比普通伺服高一個等級的精度。又由于采用直接連接方式,減少了由于機械結(jié)構(gòu)產(chǎn)生的定位誤差,使得工藝精度得以保證。另對于部分凸輪軸控制方式,一方面減少了由于機械結(jié)構(gòu)摩擦而產(chǎn)生尺寸方面的誤差,另一方面也對安裝,使用時的噪音等方面降低了很多。但是對于電機直驅(qū)轉(zhuǎn)臺來說,發(fā)熱始終是個未得到解決的難題。電機發(fā)熱會導(dǎo)致軸承變形,造成軸心偏移,平面度下降,加工精度變差。加之直驅(qū)電機扭矩小,導(dǎo)致轉(zhuǎn)臺剛性差,適合加工工件選擇范圍小。近幾年火熱的手機行業(yè)對DD轉(zhuǎn)臺也有非常高的要求。我們生產(chǎn)手機時需要一個探頭,這個探頭和接收器是通過紅外線接收的,DD轉(zhuǎn)臺因為有電流所以會對信號造成干涉。目前只有發(fā)那科(FANUC)能解決這個干涉難題,但價格高企,大部分3C行業(yè)下游數(shù)控機床用戶難以承擔(dān)。

(四).諧波結(jié)構(gòu)轉(zhuǎn)臺

諧波減速器是一種由固定的內(nèi)齒剛輪、柔輪、和使柔輪發(fā)生徑向變形的波發(fā)生器組成,諧波減速機是齒輪減速機中的一種新型傳動結(jié)構(gòu),它是利用柔性齒輪產(chǎn)生可控制的彈性變形,引起剛輪與柔輪的齒間相對錯齒來傳遞動力和運動。這種傳動與一般的齒輪傳遞具有本質(zhì)上的差別,在嚙合理論、集合計算和結(jié)構(gòu)設(shè)計方面具有特殊性。諧波減速機里面的潤滑脂無法像凸輪滾子轉(zhuǎn)臺方便更換潤滑油,所以容易造成磨損。諧波減速機內(nèi)部柔輪無法承載大的力矩,所以只能用在比較小的和比較輕切削的工件。